12.04.2024 - Leidel & Kracht

Neue Produkte statt Verbrennung – Leidel & Kracht beschließt Partnerschaft mit Schmitz Foam Recycling

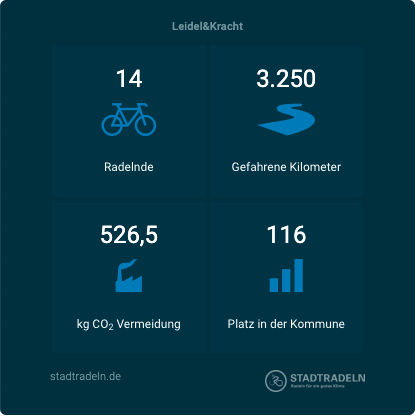

Ab sofort werden alle chemisch und physikalisch vernetzten Schaumstoffreste zu 100 % geschreddert und an Schmitz Foam Recycling übergeben. Mit diesem Schritt verhindert Leidel & Kracht die Verbrennung von über 100 Tonnen PE-Material sowie 260 Tonnen CO2 jährlich.